当社自らCF-ERPシステムが発明され、生産管理の必要に満たしました。中国電信と中国移動と戦略的契約を結び、Cloudデータベース・メッセージプラットホームをレンタルし、各種の情報を保存します。当社自らの“私有Cloud”と共に“金豊Cloud”を創立しました。その中、安全生産工事手順書(SOP)、全工場遠隔監視映像データ、QR Codeデータ、金豊向け製品の即刻監視データ、加工設備のオンライン監視データ、安全教育映像、ISO-9001品質標準手順書、会社紹介映像、製作標準手順書、製品保全履歴データ等があります。管理作業は平面から立体へ、局部から全体へ変更でき、時空上の制限が広げられました。

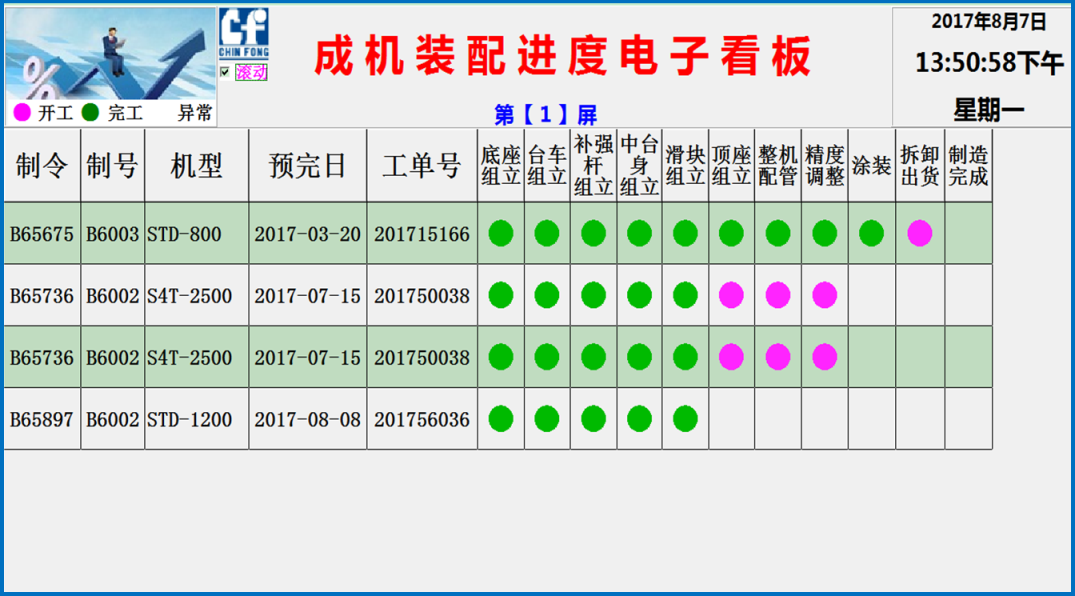

ワークステーションを通し、バーコードで作業者の労働時間を収集し、データモデリングで計算します。製品の【全機据付進捗電子掲示板】が実現でき、確実に客先へ納入する納期が実現できます。

工場内加工設備に電流センサーを取付け、稼働状況をCloudデータベースにアップロードし、ビッグデータで分析した設備の目前状態を自動的に指示灯に伝送します。作業者に注意させ、設備の無駄使いを減らせます。使用特性により12エリアに分け、各エリアに知的電流表を取付けています。いつでも電流の使用状況をCloudにアップロードし、モニタスクリーンで各部署の使用時期・使用量を把握します。それにより、電気使用の最大と最小の管理・使用目標管理・コスト計算管理と知的スイッチ等省エネの生産作業が実現できます。

当社製造・生産の設備に各種のセンサーを取り付けています。運転回数、電流、温度、圧力及びフォールトメッセージなど情報を監視し、オンラインで生産状態が確認でき、メッセージでも運行状態が確認できます。同時、それらの生産データが客先のMISシステムと連結し、客先に保全・保養情報も提供できます。“製品ライフサイクル全体サービス”という理念を樹立し、優れたサービスを提供することは次回の発注の契機であることを信じます。そこで、情報化のハイスピードサービス体系を提供し、製品に即時の監視を通じ、問題が出る前アラームが出ます。定期的に保全・保養のメッセージを送り、プレスに対して遠隔保全操作を実施し、設備稼働の信頼性と安全性を上げます。

サービス部署用車GPSで一番近いサービス作業者を確認し、客先の工場へ派遣しに行きます。設備の有効稼働を保証します。保全完了後、作業者は設備上のQR Codeをスキャンし、故障の原因や部品交換の時間等のデータを“金豊Cloud”にアップロードします。当社のサービス作業者も客先もいつでも履歴が閲覧でき、客先の生産設備に十分な保障を提供します。